一、比亞迪混動失速的核心原因與底層邏輯

比亞迪混動車型(如DM-i系列)的失速問題本質上是 動力系統能量分配與硬件性能的極限博弈,具體可拆解為以下四大技術矛盾:

1. 發動機功率與高速需求的矛盾

比亞迪早期DM-i車型(如秦PLUS DM-i、宋Pro DM-i)搭載的1.5L自吸發動機最大功率為81kW,在高速巡航(發動機直驅模式)時,若疊加超車或爬坡需求,瞬時功率需求可超過81KW以上。此時電池若處于低電量狀態(SOC<15%),放電功率受BMS限制,發動機無法獨立補足動力缺口,導致動力受限甚至失速。

2. 磷酸鐵鋰電池的SOC估算誤差與放電限制

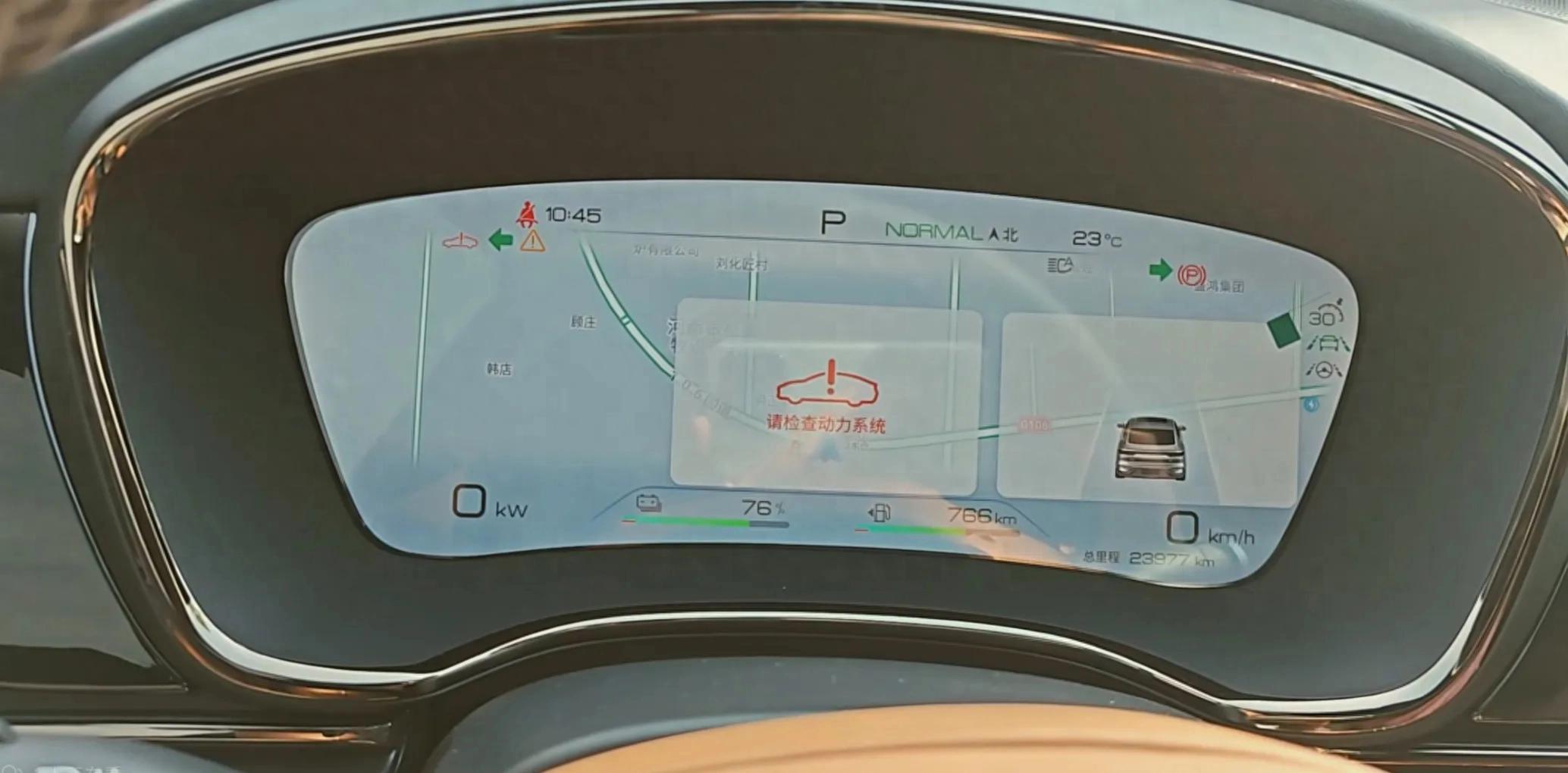

比亞迪混動車型采用磷酸鐵鋰(LFP)刀片電池,其電壓平臺在電量中間段(20%-80%)呈現高度平緩特性,易導致BMS電量估算偏差。例如儀表顯示SOC=30%時,實際電量可能已低于15%,觸發系統強制限制放電功率以保護電池,進一步加劇動力不足。

3. 混動系統能量分配邏輯的保守性

為延長電池壽命,DM-i系統在低電量時會優先限制電機功率輸出,而非完全釋放增程器(發動機)發電潛力。例如高速工況下,若高能耗設備同時運行,系統可能因“保電優先”策略犧牲動力響應。

4. 電池一致性與熱管理挑戰

混動車型的功率型刀片電池組對電芯一致性要求極高。若個別電芯性能衰減或低溫下容量驟降,可能導致整包輸出功率驟減,觸發EV功能受限。冬季低溫環境下,這一問題尤為突出。

二、第五代DM-i技術的革新與失速風險應對

比亞迪第五代DM-i技術(搭載于秦L、海豹06等新車)通過 硬件升級+算法優化 系統性緩解失速風險,實現三大技術突破:

1. 全球最高熱效率發動機:46.06%的驍云混動專用引擎

· 新一代1.5L自吸發動機通過 高滾流氣道設計+智能燃燒控制,壓縮比提升至16:1,最大功率74kW(較前代降低但效率提升)。

· 智能分體冷卻技術 精準控制缸體溫度,確保高速高負荷工況下持續穩定輸出,降低因過熱導致的功率衰減風險。

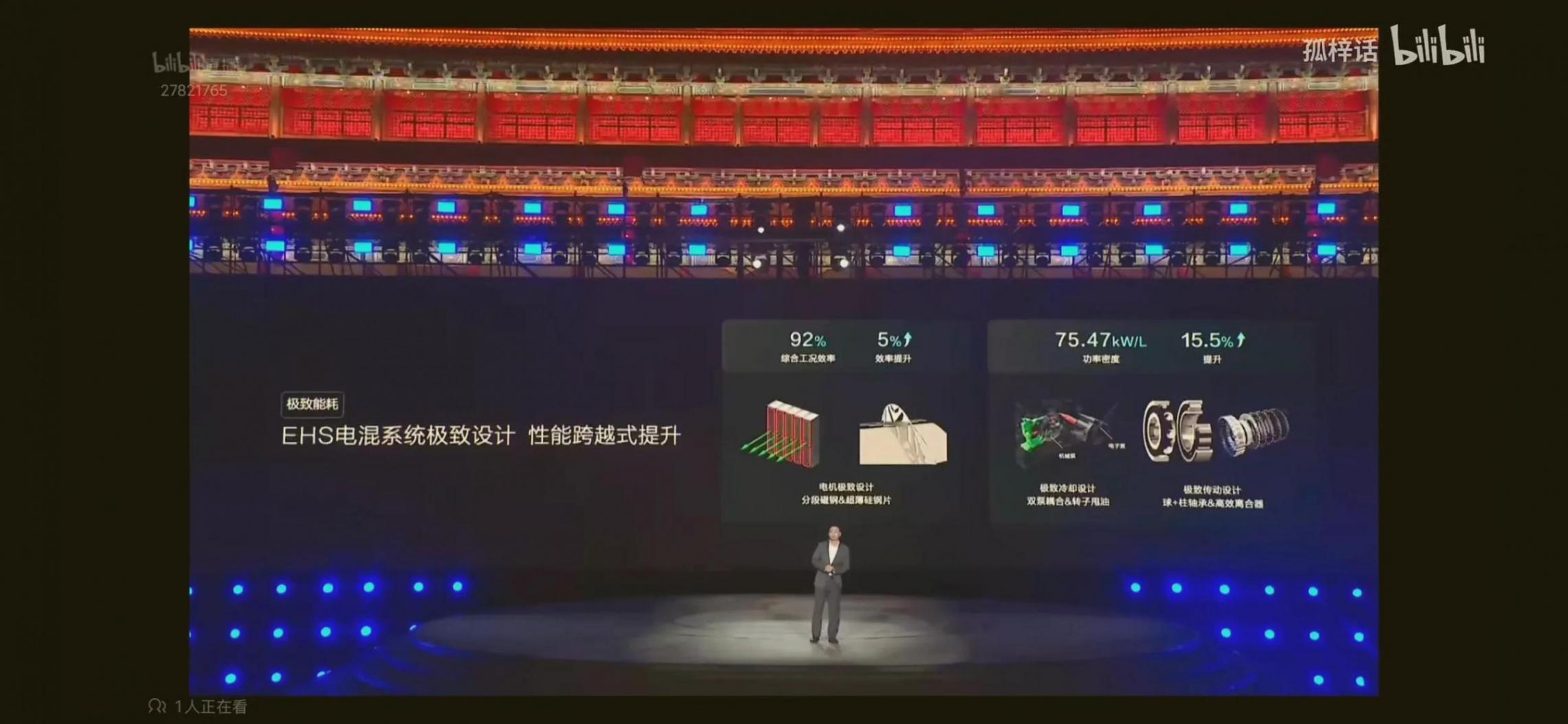

2. EHS電混系統升級:雙電機協同驅動與智能解耦

· P1+P3雙電機架構 支持發動機與電機全時解耦,高速工況下可同時利用發動機直驅與電機輔助驅動,突破單一動力源功率瓶頸。

· 電機最高轉速提升至18000r/min,配合 雙泵耦合油冷系統,實現92%的工況效率(較前代提升4.4%),確保高轉速下持續輸出。

3. 電池管理系統的精準化與冗余設計

· SOC動態校準算法:通過強制滿充/定期慢充修正LFP電池電量誤差,降低因SOC誤判導致的功率限制概率。

· 智能保電策略升級:新增“高速預保電模式”,根據導航數據提前提升SOC至安全閾值(如50%),規避突發功率需求下的電量危機。

三、車主實操指南:如何最大限度避免失速

即使搭載第五代DM-i技術,建議車主仍需遵循以下原則以規避風險:

1. 電量管理策略

· 長途高速前強制保電:設置SOC≥50%(冬季建議≥60%),確保電池儲備足夠應對超車/爬坡需求。

· 避免長期低電量行駛:SOC<20%時及時切換HEV模式,利用發動機動態補電。

2. 系統維護要點

· 每月一次滿充滿放:校準LFP電池SOC,減少估算誤差。

· 定期更換冷卻液/機油:保障發動機與電驅系統散熱效能,防止高溫限功。

3. 駕駛行為優化

· 預判性加速:長上坡或超車前提前深踩油門,觸發系統提前分配動力冗余。

· 減少極端負荷:盡量避免極度饋電下同時開啟空調、座椅加熱、高速行駛等“三高”場景(高能耗、高車速、高負荷)。

四、混動技術路線的取舍與平衡

比亞迪第五代DM-i的進化印證了 “以電為主”混動架構的潛力:通過提升發動機熱效率、優化電驅協同邏輯、強化電池管理,可在不依賴多檔變速箱的前提下平衡能耗與動力。比亞迪扎實的技術奠定其成功的基礎。